- English

- Čeština

- Español

- Italiano

- Deutsch

- Français

- 日本語

- Home

- Rozwiązywanie problemów

- Rozwiązywanie problemów z jakością druku

- Przesunięcie warstw

Przesunięcie warstw

- Rozwiązywanie problemów z jakością druku

- Brzydka warstwa ponad podporami

- Uszkodzone podpory (SL1/SL1S)

- Rozdzielanie warstw (SL1/SL1S)

- Łamiące się podpory

- Niepowodzenie aktualizacji firmware #10534 (SL1)

- Problemy pierwszej warstwy

- Ghosting

- Otwory w wydrukach (SL1/SL1S)

- Rozdzielanie warstw FDM

- Przesunięcie warstw

- Drukarki z serii i3

- Sprawdź tryb pracy drukarki

- Sprawdź, czy ekstruder i podgrzewany stół mogą się poruszać bez przeszkód

- Sprawdź silnik i koła zębate osi X/Y

- Sprawdź naciągnięcie pasków

- Geometria modelu i ustawienia

- Prusa MINI

- W drukowanym modelu brakuje szczegółów

- Słabe mosty

- Wydruk odrywa się od podpór (SL1/SL1S)

- Wydruk nie pojawia się / żywica się nie utwardza

- Wydruki odklejają się od platformy

- Problemy z wypełnieniem

- Usuwanie obiektu przyklejonego do dna zbiornika

- Przykładowe pliki G-code

- Rysy/bąbelki na wydrukach (SL1/SL1S)

- Krzywe/zdeformowane wydruki (SL1/SL1S)

- Nitkowanie i wyciekanie filamentu

- Błąd czujnika temperatury #10205 (SL1/SL1S)

- Linia kadłuba Benchy

- Niedostateczna ekstruzja

- Widoczne warstwy (SL1/SL1S)

- Pofalowane warstwy (SL1/SL1S)

- Podwijanie wydruku

- Wydruki wodoszczelne

- Rozwiązywanie problemów z drukarką

- Kody QR dla błędów

- Komunikaty błędów występujące podczas drukowania

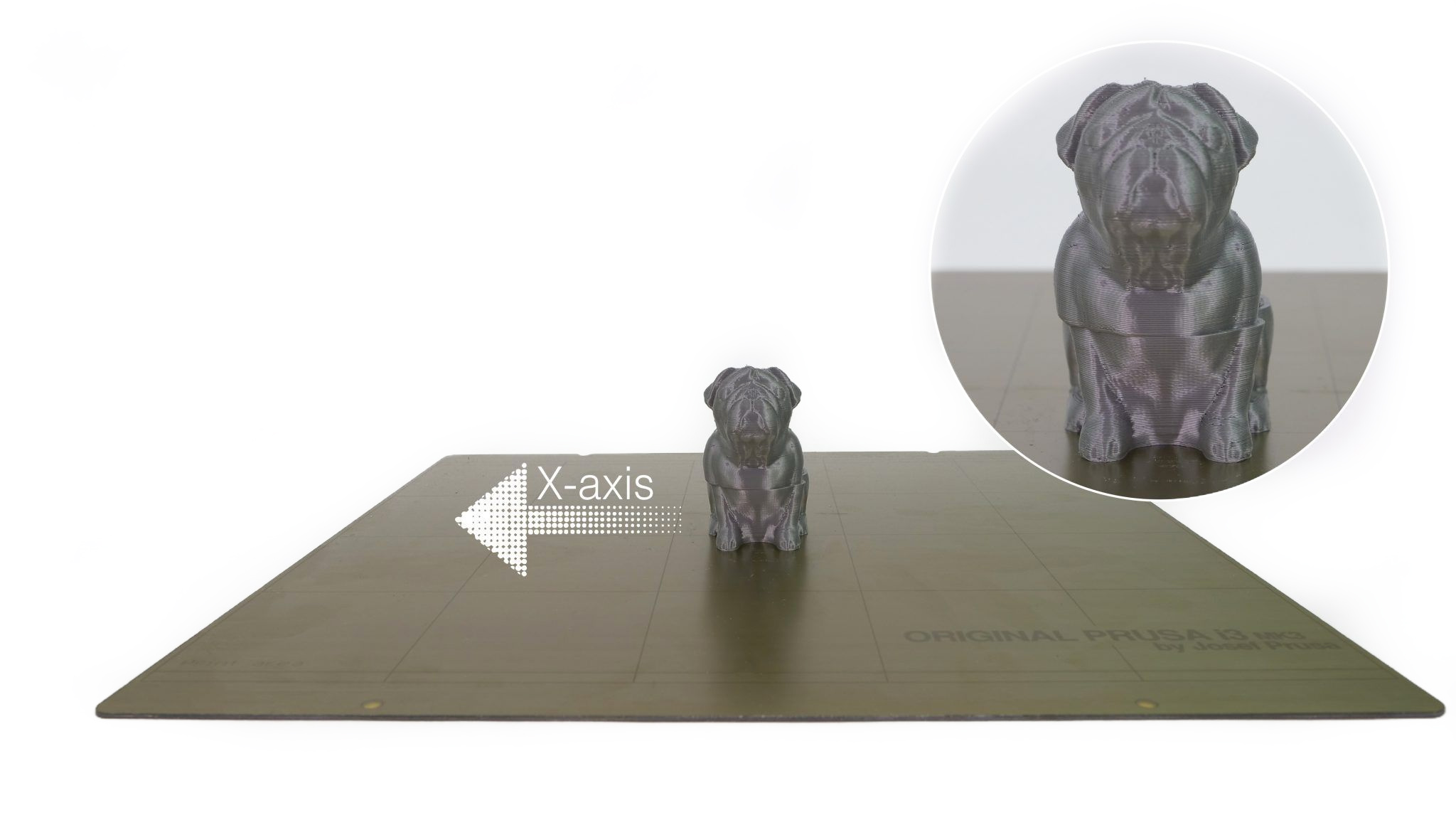

Przesunięcie warstw to problem, który powoduje zmianę pozycji warstw drukowanego modelu względem ich pożądanych pozycji. Jest to zazwyczaj związane z nieprawidłowościami w ruchu osi X i/lub Y, powodującymi niechciane przesunięcie głowicy ekstrudera w trakcie druku.

Aby odnaleźć przyczynę, niezbędne jest rozpoznanie, w której osi następuje przesunięcie warstw. Spójrz na 3 ilustracje poniżej, obrazujące różne rodzaje przesunięcia warstw. Odnalezienie przyczyny odbywa się tak samo dla każdej z osi.

Drukarki z serii i3

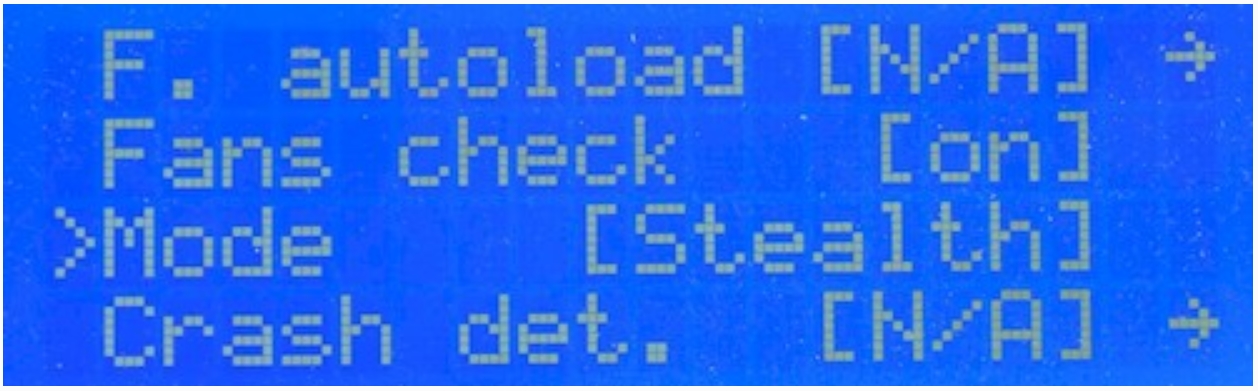

Sprawdź tryb pracy drukarki

Ustaw drukarkę w trybie Normalnym, nie Stealth. Możesz zmienić tryb z menu LCD -> Ustawienia -> Tryb. Tryb Stealth jest idealny do małych i prostych wydruków. Dla większych, bardziej skomplikowanych zalecamy tryb Normal. Pamiętaj, że w trybie "Stealth" wyłączone jest wykrywanie zderzeń.

Sprawdź, czy ekstruder i podgrzewany stół mogą się poruszać bez przeszkód

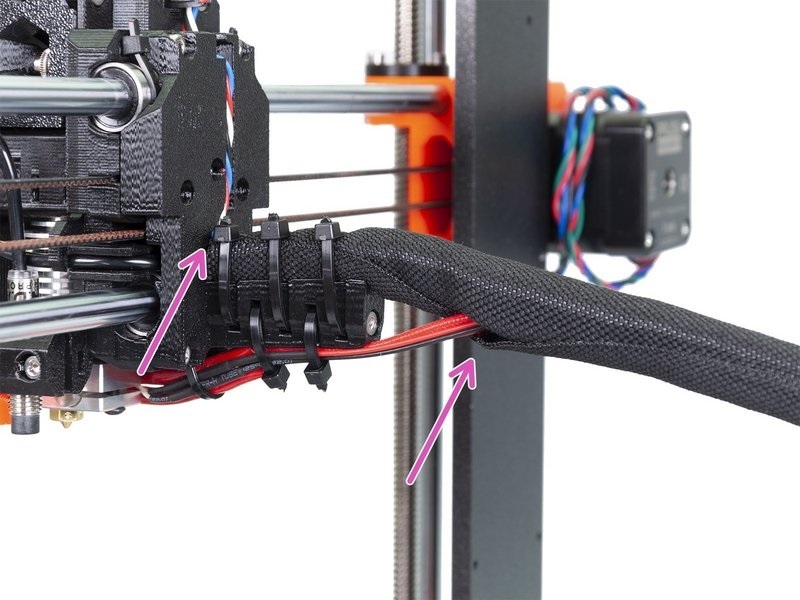

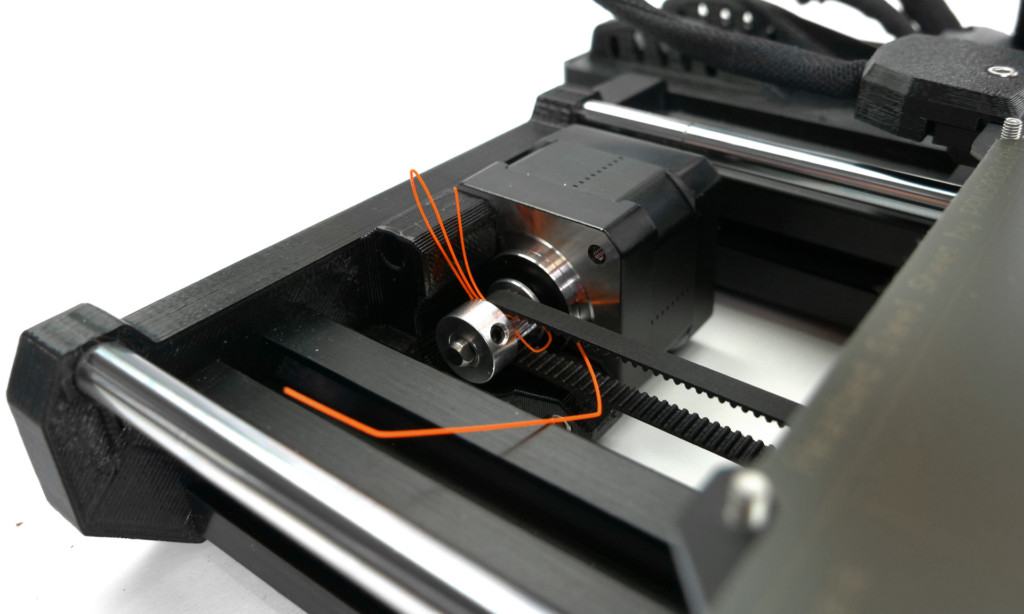

Upewnij się, nic nie blokuje ruchu ekstrudera i stołu. Mogą to być np. pozostałości filamentu zawinięte wokół kółka zębatego paska osi Y.

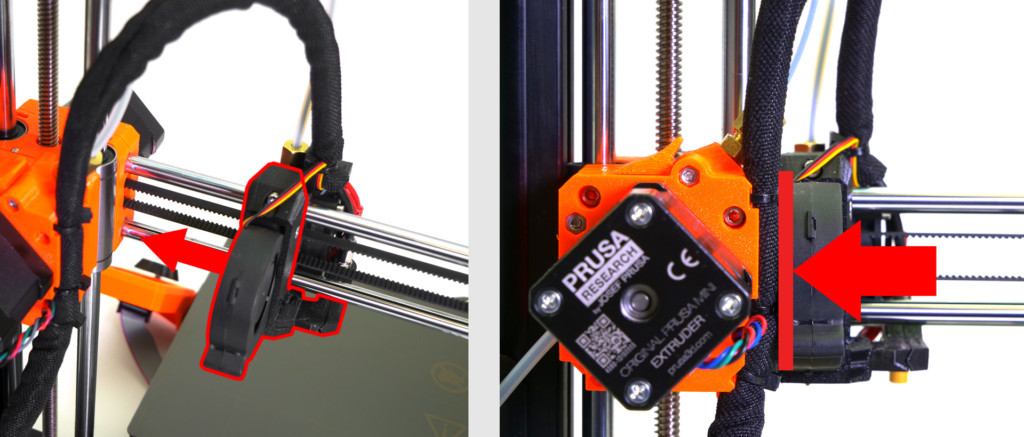

Inną przeszkodą mogą być opaski zaciskowe lub elementy wiązki przewodów ekstrudera zamocowane w sposób inny niż opisany w instrukcji. Jeśli przewody ekstrudera opierają się o ramę podczas bazowania osi (przy MK3) lub zanim aktywowana zostanie krańcówka (przy MK2/s i MK2.5), to drukarka wykryje niedokładność pozycjonowania. Zobacz poniższą ilustrację, aby upewnić się, że przewody są poprowadzone w odpowiedni sposób.

Sprawdź również, czy pręty liniowe nie są zarysowane i czy łożyska są odpowiednio nasmarowane. Według naszych testerów, najlepszym środkiem smarnym jest jednolity, ciekły smar z dodatkiem litu, taki jak np. GLEIT-µ HF 400. Innym sprawdzonym środkiem jest Mogul LV 2-EP. Generalnie rzecz biorąc, Superlube lub podobny, uniwersalny środek smarny sprawdzi się dobrze.

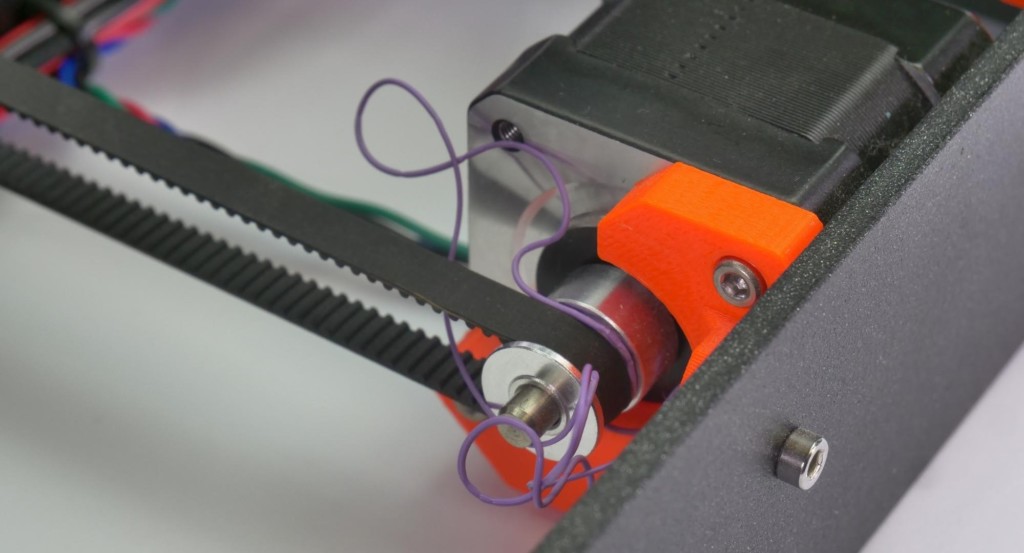

Sprawdź silnik i koła zębate osi X/Y

Upewnij się, że silniki osi Y i X są dobre dokręcone do mocowań, a kółko zębate (pomarańczowe strzałki na poniższej ilustracji) na każdym z nich jest dokręcone oraz ustawione w odpowiedniej pozycji i może się swobodnie obracać. Obydwa wkręty dociskowe muszą być dokręcone, a jeden z nich musi opierać się o płaską część wałka silnika. Luźne kółko zębate powoduje zazwyczaj przesuwanie warstw w formie schodków.

Obydwa kółka na osi powinny znajdować się w linii, co znaczy, że kółko na silniku musi być odpowiednio wycentrowane, a pasek musi poruszać się w linii prostej. Jeśli porusza się od lewej do prawej, podczas obracania kółka, to znaczy, że jest ono nieprawidłowo wycentrowane.

Sprawdź naciągnięcie pasków

Sprawdź naciągnięcie pasków. Jeśli masz MK3/S, to ich status możesz sprawdzić w menu LCD -> Wsparcie -> Stan pasków. Wartości nie powinny być niższe niż 240 i wyższe niż 300, ale nie ma stałej, idealnej liczby. Nie przedstawiają żadnej konkretnej miary i powinny stanowić jedynie ogólną wskazówkę.

- Jeśli wartość wyświetlana jest poniżej (lub blisko) 240, pasek musi zostać poluzowany.

- Jeśli wartość wyświetlana jest powyżej (lub blisko) 300, pasek musi zostać naciągnięty

- Wartości te są aktualizowane za każdym razem, gdy drukarka przejdzie Selftest. Możesz również uruchomić test pasków z menu LCD -> Kalibracja -> Test pasków.

Modele MK2.5, MK2/S i starsze nie mają funkcji wyświetlania stanu pasków. Wskazówką, jakiej możemy w tym przypadku udzielić, jest naciągnięcie paska tak, aby przy pociągnięciu jak za strunę wydawał dźwięk niskiej, basowej nuty. Powinno być możliwe ściśnięcie go tak, aby górny i dolny przebieg zetknęły się ze sobą, ale z lekkim oporem.

Użyj metody opisanej w tym kroku instrukcji, aby sprawdzić, czy pasek jest prawidłowo naciągnięty, a kółko prawidłowo dokręcone. Przytrzymaj szczypcami wałek silnika osi X (złap jedną stroną za płaską część wałka) i postaraj się przesunąć ekstruder ręką. Tę samą procedurę możesz zastosować na osi Y.

Geometria modelu i ustawienia

Skomplikowane geometrie, modele z dużymi zwisami itp. są generalnie trudniejsze w druku. Zwisy mogą podwijać się w trakcie pracy i zahaczać o dyszę. To samo może zdarzyć się, jeśli ustawisz zbyt małą gęstość wypełnienia podczas cięcia modelu. Aby temu zapobiec, możesz przeciąć model na kilka elementów (zobacz nasz artykuł Narzędzie "Przetnij"). Możesz również zwiększyć prędkość wentylatora druku lub zwiększyć parametr Z-hop w PrusaSlicer. Ustawienie prędkości wentylatora znajduje się w sekcji Ustawienia filamentu -> Chłodzenie, a Z-hop w sekcji Ustawienia drukarki -> Ekstruder 1.

Prusa MINI

Sprawdź prędkość druku.

Zalecamy zmniejszenie jej dla dużych modeli. Podczas druku przejdź do menu LCD – Parametry – Prędkość i obniż jej wartość.

Sprawdź paski osi X/Y.

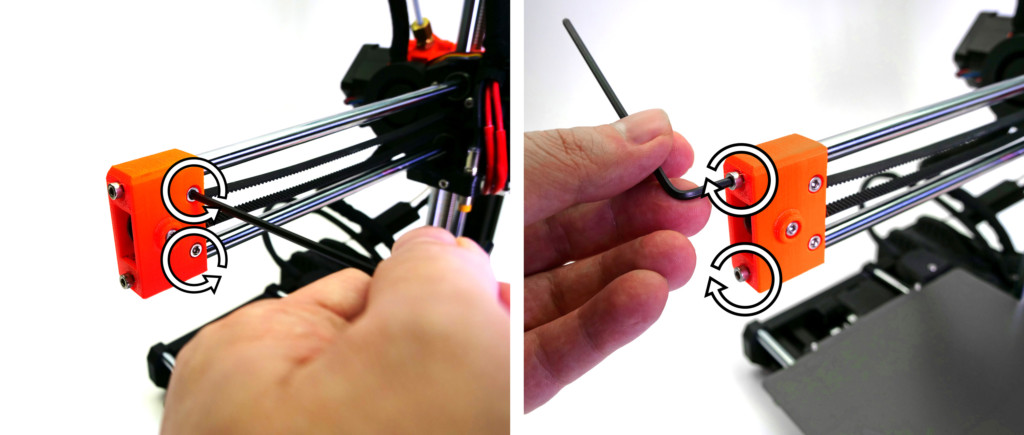

Upewnij się, że są prawidłowo naciągnięte. Pasek po pociągnięciu jak za strunę powinien wydawać dźwięk niskiej, basowej nuty. Jeśli są luźne, naciągnij je: najpierw poluzuj dwie śruby pokazane poniżej. Następnie dokręć dwie śruby na końcu osi X. Opierają się one o pręty liniowe, więc czym dalej je wkręcasz, tym dalej odsuwają one plastikową końcówkę osi. Po naciągnięciu pasków dokręć ponownie dwie śruby poluzowane na początku.

Sprawdź kółka zębate osi X/Y.

Obydwa kółka na osiach powinny znajdować się w linii, co znaczy, że kółko na silniku musi być odpowiednio wycentrowane, a pasek musi poruszać się w linii prostej. Sprawdź, czy pasek osi X nie trze o którąś z części drukowanych.

Sprawdź, czy nic nie blokuje ruchu osi – Obejrzyj pręty i przyjrzyj się okolicy kółka zębatego osi Y, gdzie mogą zbierać się np. pozostałości filamentu.

Luźne kółko pasowe osi X/Y

Jeśli wkręt dociskowy na kółku pasowym którejś z osi nie został dokręcony do płaskiej części wałka silnika, mógł się obrócić i spowodować brak synchronizacji ruchu paska z obrotami silnika.

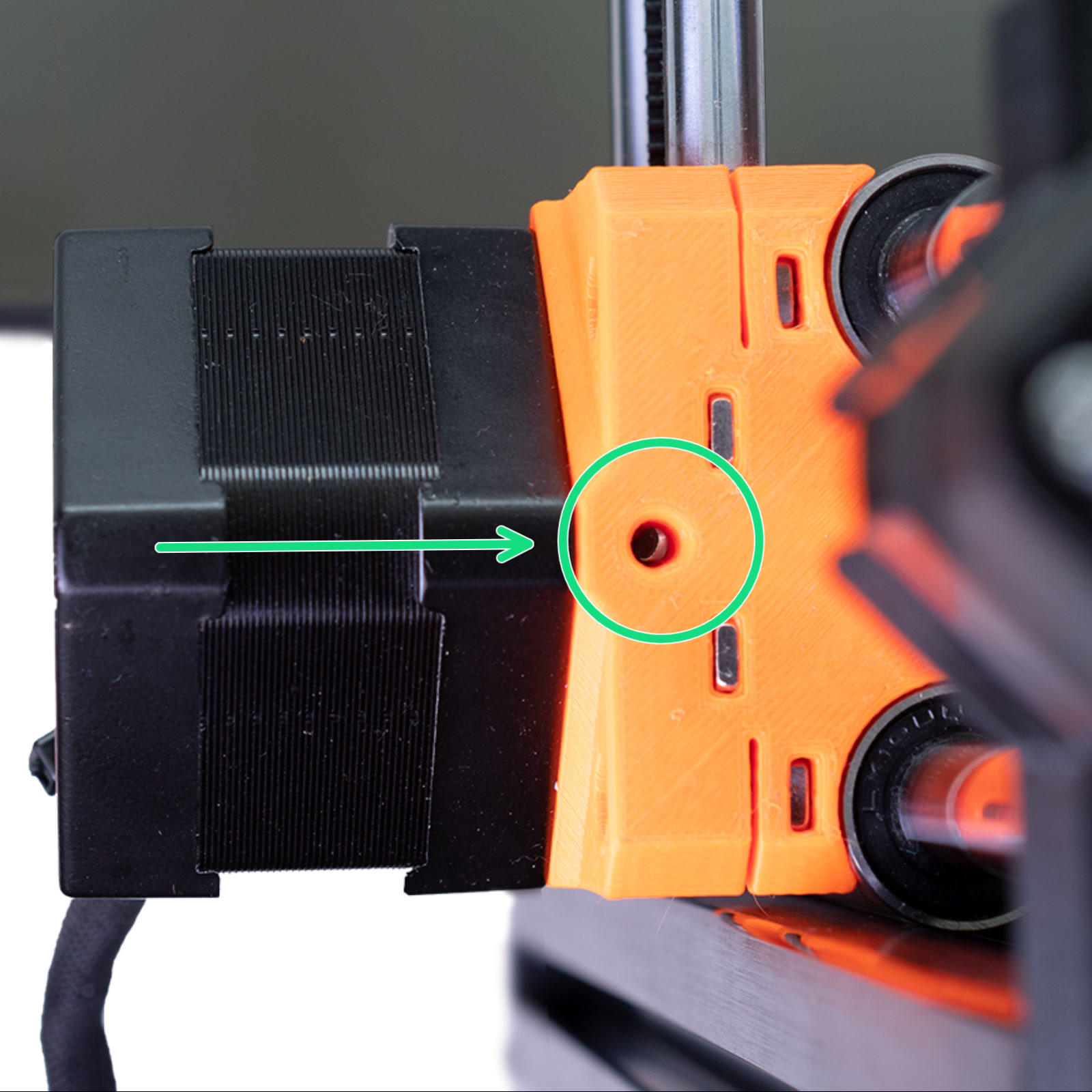

Wkręt dociskowy osi Y jest łatwo dostępny - znajduje się pod stołem, ale dostanie się do kółka pasowego osi X jest trochę trudniejsze. Możesz to zrobić przez otwór w górnej części ekstrudera (spójrz na poniższą ilustrację). Nie będziesz jednak w stanie dostrzec, czy wkręt jest dokręcony do płaskiej części wałka silnika więc dokręcenie go będzie tylko tymczasowym rozwiązaniem, ale pozwoli Ci dowiedzieć się, czy problem leży rzeczywiście w tym miejscu przed rozkręceniem całości.

Jeśli w otworze widzisz tylko jasny metal, musisz obrócić silnik, aby wkręt ustawił się w Twoim kierunku. Nawet jeśli jest luźny, kółko pasowe powinno obrócić się wraz z obrotem silnika. Wejdź w menu LCD Ustawienia -> Ruch osi -> Ruch osi X i obróć pokrętłem, aby wywołać obrót silnika.

|

| Dokręć wkręty dociskowe kluczem imbusowym 2 mm. |

Swobodny ruch osi

Upewnij się, że głowica (element poruszający się wzdłuż osi X) jest w stanie swobodnie poruszać się w całym zakresie długości osi. Zwróć uwagę szczególnie na wiązkę przewodów - nie powinna ona blokować możliwości dotarcia głowicy do końca osi przez zbyt mocne naciągnięcie.

Sprawdź również, czy pręty liniowe nie są zarysowane i czy łożyska są odpowiednio nasmarowane. Według naszych testerów, najlepszym środkiem smarnym jest jednolity, ciekły smar z dodatkiem litu, taki jak np. GLEIT-µ HF 400. Innym sprawdzonym środkiem jest Mogul LV 2-EP. Generalnie rzecz biorąc, Superlube lub podobny, uniwersalny środek smarny sprawdzi się dobrze.

Nic z powyższych nie rozwiązało problemu?

Nie martw się, przynajmniej Twoja drukarka przeszła przegląd najważniejszych elementów, a Ty masz pewność, że są OK. Spróbuj wydrukować któryś z plików G-code, które były dołączone na karcie SD. Jeśli zostały usunięte, to spróbuj tego pliku jeśli masz MK3 lub tego jeśli masz MK2.5 lub MK2/S.

W MK3/S możesz również spróbować wyłączyć wykrywanie zderzeń (menu LCD -> Ustawienia -> Wykrywanie zderzeń [wł/wył] lub podczas drukowania z menu LCD -> Strojenie -> Wykrywanie zderzeń). Zazwyczaj pomaga również zmniejszenie prędkości druku (w PrusaSlicer lub przy pomocy pokrętła podczas drukowania - obracając je w kierunku przeciwnym do ruchu wskazówek zegara).

Komentarze

Wciąż masz pytania?

Jeśli masz pytanie dotyczące czegoś, czego nie opisaliśmy, to sprawdź dodatkowe zasoby.

A jeśli to nie działa, możesz wysłać zgłoszenie na [email protected] lub klikając poniższy przycisk.