- English

- Čeština

- Español

- Italiano

- Deutsch

- Français

- 日本語

- Home

- Rozwiązywanie problemów

- Rozwiązywanie problemów z jakością druku

- Problemy pierwszej warstwy

Problemy pierwszej warstwy

- Rozwiązywanie problemów z jakością druku

- Brzydka warstwa ponad podporami

- Uszkodzone podpory (SL1/SL1S)

- Rozdzielanie warstw (SL1/SL1S)

- Łamiące się podpory

- Niepowodzenie aktualizacji firmware #10534 (SL1)

- Problemy pierwszej warstwy

- Jak przygotować powierzchnię druku

- Dysza jest zbyt blisko / zbyt daleko od stołu (MK2/MK2.5/MK3/MK3.5)

- Prędkość i temperatura

- Pełne lub częściowe zatkanie hotendu (clog)

- Nierówna powierzchnia

- Brim

- Złącza kompensacyjne (MK4, MK3.9, MK3.5)

- Montaż dyszy (MK4, MK3.9, XL)

- Kontrola czujnika tensometrycznego (MK4, MK3.9, XL)

- Kontrole mechaniki (XL)

- Ghosting

- Otwory w wydrukach (SL1/SL1S)

- Rozdzielanie warstw FDM

- Przesunięcie warstw

- W drukowanym modelu brakuje szczegółów

- Słabe mosty

- Wydruk odrywa się od podpór (SL1/SL1S)

- Wydruk nie pojawia się / żywica się nie utwardza

- Wydruki odklejają się od platformy

- Problemy z wypełnieniem

- Usuwanie obiektu przyklejonego do dna zbiornika

- Przykładowe pliki G-code

- Rysy/bąbelki na wydrukach (SL1/SL1S)

- Krzywe/zdeformowane wydruki (SL1/SL1S)

- Nitkowanie i wyciekanie filamentu

- Błąd czujnika temperatury #10205 (SL1/SL1S)

- Linia kadłuba Benchy

- Niedostateczna ekstruzja

- Widoczne warstwy (SL1/SL1S)

- Pofalowane warstwy (SL1/SL1S)

- Podwijanie wydruku

- Wydruki wodoszczelne

- Rozwiązywanie problemów z drukarką

- Kody QR dla błędów

- Komunikaty błędów występujące podczas drukowania

Jest to problem najczęściej występujący w druku 3D i prawdopodobnie pierwszy, który możesz napotkać. Pierwsza warstwa jest kluczowa, ponieważ stanowi podstawę drukowanego modelu. Dlatego, jeśli nie jest położona perfekcyjnie, to zwiększa się ryzyko niepowodzenia wydruku. Wiele problemów z wydrukami rodzi się właśnie z niedokładnej pierwszej warstwy. Podczas jej drukowania kilka rzeczy może pójść nie tak, więc sprawdźmy, co możemy zrobić, żeby do tego nie dopuścić.

Powierzchnia druku powinna być utrzymywana w czystości, aby zapewnić optymalną jakość i zminimalizować ryzyko niepowodzenia. Jest to proste, a poniżej znajdziesz nasze porady i rekomendacje.

Jak przygotować powierzchnię druku

Alkohol izopropylowy

Najważniejsze jest utrzymanie powierzchni w czystości. Najlepszą metodą czyszczenia przed drukowaniem ABS, PLA i wielu innych materiałów jest użycie alkoholu izopropylowego (o stężeniu 90%+), który możesz dostać np. w sklepach z elektroniką. Inną opcją jest użycie alkoholu denaturowanego. Zalecamy używanie IPA o stężeniu co najmniej 90%. Roztwory o niższym stężeniu mogą zawierać niepożądane chemikalia i oleje.

Filamenty PETG, ABS, ASA, XT i CPH są wyjątkami - ich przyczepność do PEI może być zbyt silna, co może doprowadzić do uszkodzenia powierzchni. Zalecamy użycie warstwy separacyjnej (np. kleju w sztyfcie). Więcej informacji o drukowaniu różnych materiałów znajdziesz w naszym "Przewodniku po materiałach".

Woda z płynem do mycia naczyń

Jeśli przyczepność płyty wydaje się obniżać z czasem, mimo używania alkoholu izopropylowego, możesz umyć powierzchnię odrobiną ciepłej (nie gorącej!) wody z kilkoma kroplami płynu do mycia naczyń. Pozwoli to rozpuścić tłuszcze i węglowodany zebrane na powierzchni z czasem, a których IPA nie jest w stanie zmyć. Nie należy tego robić zbyt często oraz nie należy zanurzać płyty w całości w gorącej wodzie. Używaj tylko płynu do mycia naczyń i dobrze wysusz płytę przed ponownym użyciem.

Aceton

PEI może stracić swoje przyczepne właściwości po przedrukowaniu kilkuset godzin. Jeśli Twoje wydruki regularnie się odklejają, wytrzyj powierzchnię dokładnie acetonem, aby odnowić adhezję. Tę procedurę można stosować na gładkiej płycie, nie częściej niż około raz w miesiącu. Nie nadużywaj acetonu. Jego zbyt częste stosowanie spowoduje, że PEI stanie się kruche. Nie używaj również acetonu przed drukowaniem PETG.

Klej

Klej jest świetnym, łatwym w użyciu środkiem adhezyjnym, ale może również służyć jako separator. Nie potrzebujesz żadnego specjalistycznego kleju do druku 3D. Podstawowy klej w sztyfcie (bazujący na PVA) dobrze się sprawdzi. Z naszego doświadczenia wynika, że nie jest potrzebny do drukowania PLA, ale może okazać się pomocny przy drukowaniu następujących materiałów:

- Poliamid (Nylon)

- PETG

- Poliwęglan (PC)

- Materiały bazujące na PET

- ABS

- ASA

- Inne egzotyczne materiały

- Flex (filamenty elastyczne)

Poprawa powierzchni

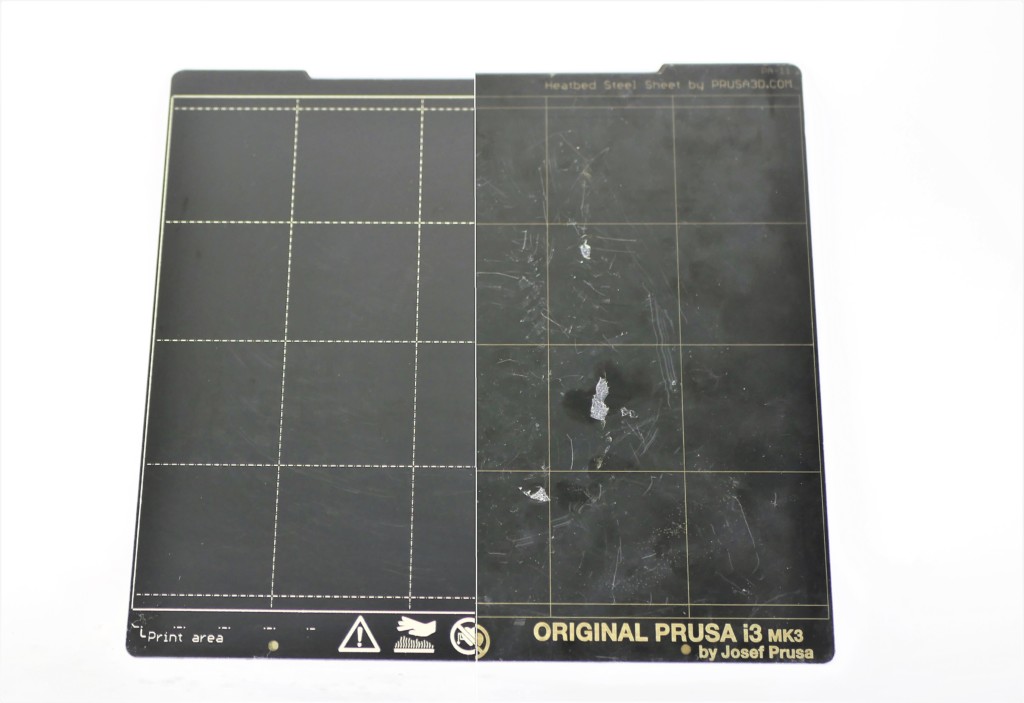

Może się zdarzyć, że dysza lub narzędzia zostawią drobne ślady na powierzchni druku. Są one zazwyczaj bardziej błyszczące od reszty stołu i nie wpływają na przyczepność, ale mogą przenosić się na wydruki. Jeśli jednak chcesz, aby cała powierzchnia była równomierna, możesz użyć poniższej porady.

Najłatwiejszym sposobem jest delikatne przetarcie powierzchni twardą stroną gąbki do mycia naczyń. Zrób to równomiernie, ruchem kolistym. Inną opcją jest delikatne przetarcie stołu papierem ściernym o drobnej gradacji (400-600). Po wszystkim przetrzyj całość IPA.

| Gładka płyta z naklejką PEI |

| Użyj kleju w sztyfcie przed drukowaniem filamentów typu FLEX, PETG i innych materiałów bazujących na PET oraz ABS i ASA. IPA + PETG spowoduje zbyt silne przyleganie wydruku do stołu. Odklejenie go może być bardzo trudne |

| Płyta teksturowana (proszkowa) |

| Nie używaj acetonu! |

| Płyta satynowa (proszkowa) |

|

|

Dysza jest zbyt blisko / zbyt daleko od stołu (MK2/MK2.5/MK3/MK3.5)

Jeśli dysza jest zbyt blisko powierzchni, to plastik nie będzie miał wystarczającej przestrzeni po wyjściu z ekstrudera. Wylot dyszy będzie po prostu przyblokowany, więc może dojść do tego, że materiał w ogóle nie będzie wychodzić. Możesz łatwo to rozpoznać, gdy na pierwszej i ewentualnie drugiej warstwie z ekstrudera nie będzie wytłaczany żaden filament. Użyj funkcji Live Adjust Z i kalibracji pierwszej warstwy, aby ustawić odpowiednią wysokość dyszy.

Prędkość i temperatura

Zmniejsz prędkość druku

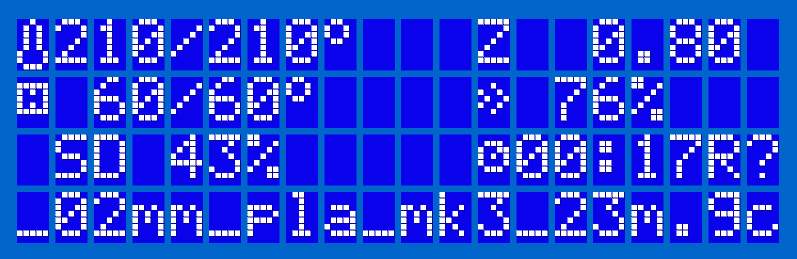

Jeśli czynności opisane powyżej nie pomogły, to spróbuj zmniejszyć prędkość drukowania. Najłatwiejszym sposobem jest obracanie pokrętłem podczas jego trwania. W lewo = zmniejszanie prędkości, w prawo = zwiększanie. Sugerujemy zmniejszenie prędkości do około 75% dla pierwszych trzech warstw i następnie powrót do 100%.

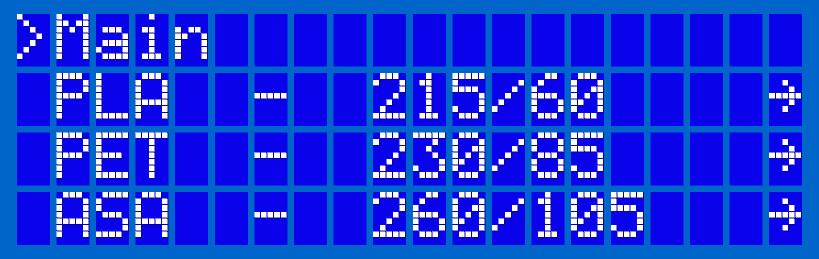

Użyj zalecanych temperatur druku

Upewnij się, że ustawione są właściwe temperatury dyszy i stołu - PrusaSlicer zawiera profile materiałowe z odpowiednimi ustawieniami, więc nie musisz ręcznie zmieniać temperatur w drukarce. Jeśli eksperymentujesz z materiałami, które nie przylegają wystarczająco dobrze, możesz podbić temperaturę stołu o 5-10°C, dzięki czemu plastik będzie kleił się trochę lepiej.

Pełne lub częściowe zatkanie hotendu (clog)

Ekstruder może zostać zatkany (powstał tzw. "clog"). Może być spowodowany zbieraniem się zanieczyszczeń w dyszy lub przez niewystarczającą wydajność chłodzenia hotendu, kiedy to filament mięknie zanim wejdzie w strefę topnienia. Naprawa zatkanego hotendu może wymagać jego demontażu. Zapoznaj się z artykułem przygotowanym na ten temat: Zatkana dysza/hotend (MK3S, MK2.5S).

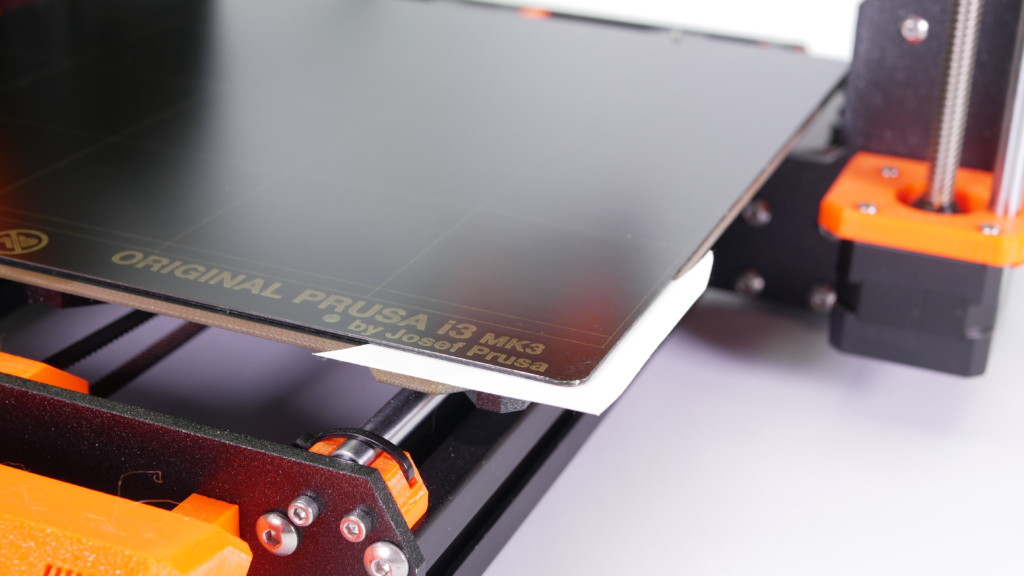

Nierówna powierzchnia

Jeśli powierzchnia stołu nie jest równa, a poziomowanie stołu nie pomaga, możesz tymczasowo dodać kawałek papieru między płytę a stół w miejscu zagłębienia. Stałym rozwiązaniem jest przeprowadzenie procedury opisanej w artykule Korekta poziomowania stołu.

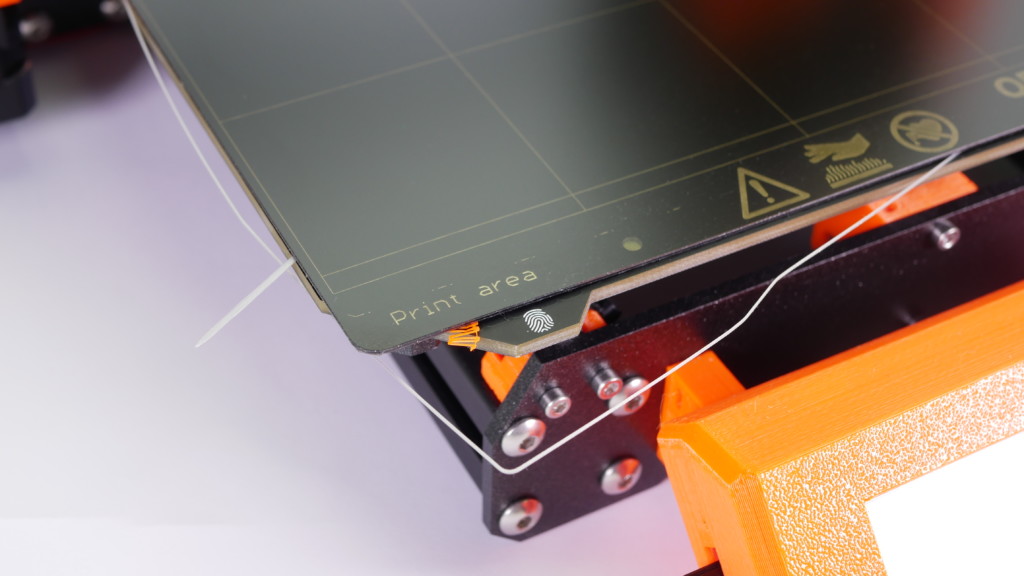

Prawidłowo umieszczona płyta stołu

Przed drukowaniem upewnij się, że płyta stalowa jest usadowiona na stole w prawidłowej pozycji oraz, że między nią, a stołem nie ma żadnych zanieczyszczeń (np. pozostałości poprzednich wydruków lub kawałków filamentu, które mogłyby wpływać na jej położenie i poziomowanie). Sprawdź również, czy płyta jest prosta i nieuszkodzona.

Brim

Zanim zaczniesz dodawać środki adhezyjne na powierzchnię, rozważ użycie brimu w PrusaSlicerze, co zwiększy powierzchnię pierwszej warstwy. Zapoznaj się z artykułem przygotowanym na ten temat: Skirt i Brim.

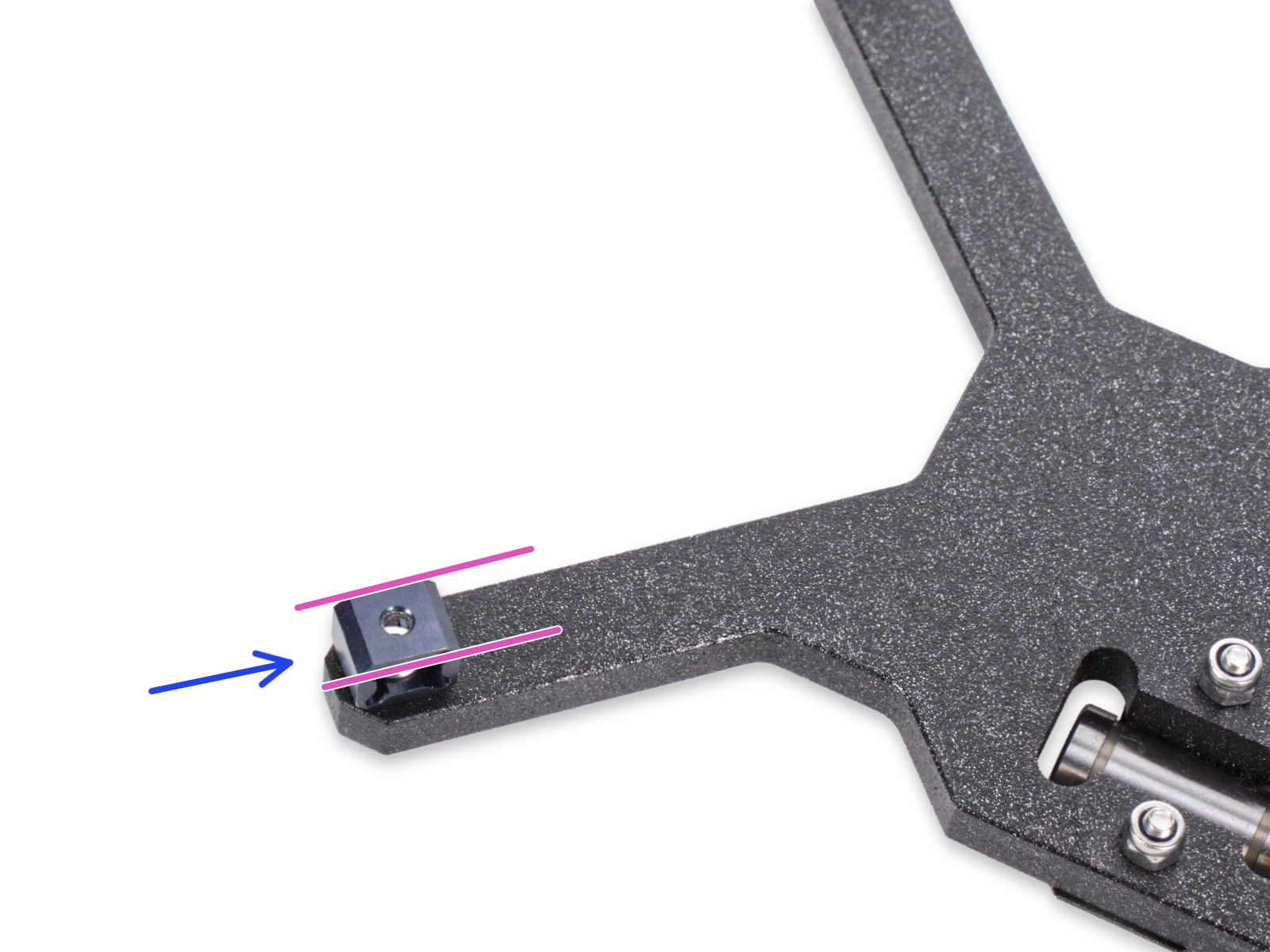

Złącza kompensacyjne (MK4, MK3.9, MK3.5)

W Original Prusa MK4, ustawienie złączy kompensacyjnych (zwanych również Magiboxami) może spowodować nierówną pierwszą warstwę. Upewnij się, że wszystkie z nich są skierowane pełną ścianką do środka wózka.

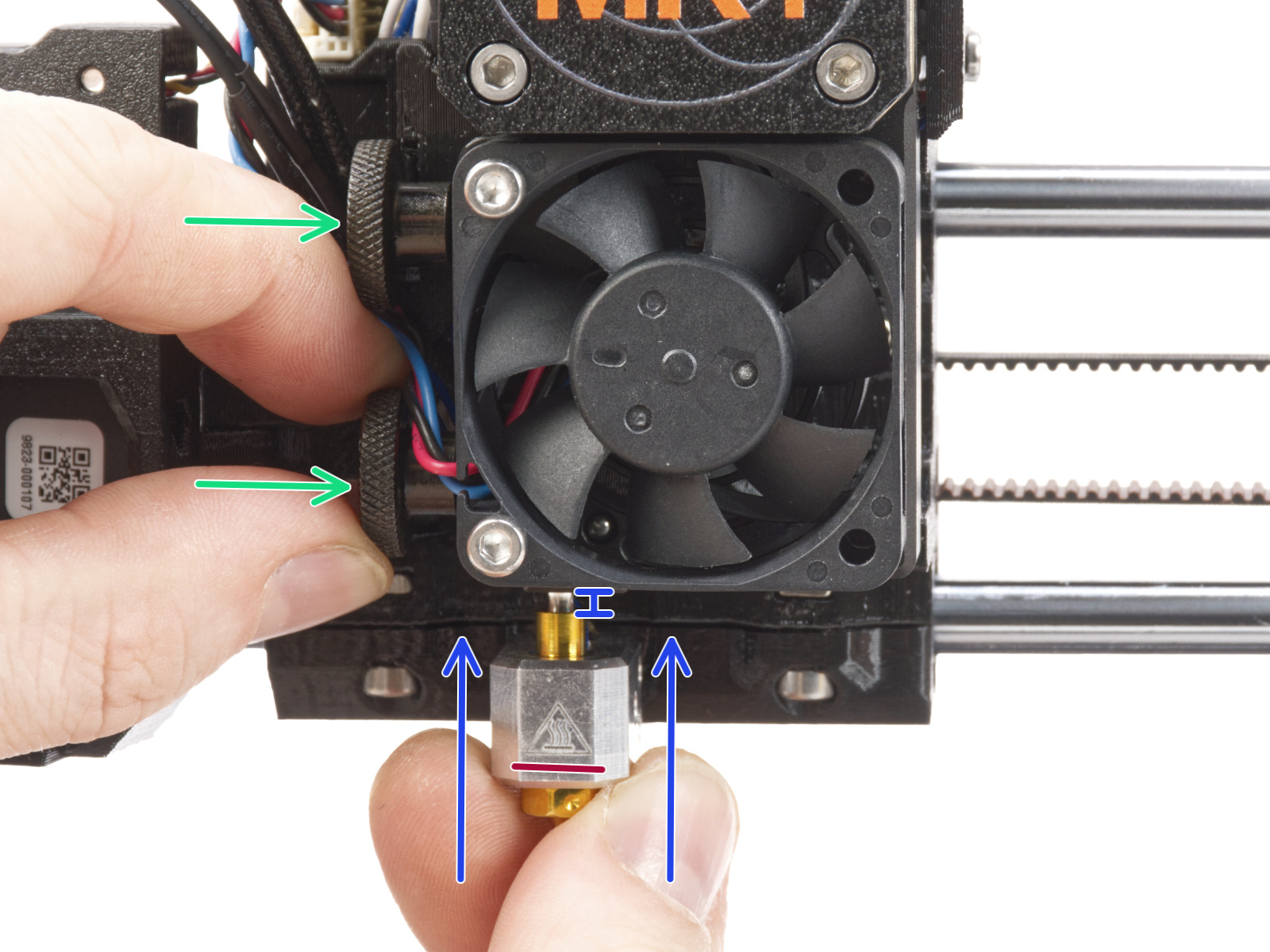

Montaż dyszy (MK4, MK3.9, XL)

Dysza w Nextruderze musi znajdować się na prawidłowej wysokości. Jeśli nie masz pewności, czy wysokość jest prawidłowa, odkręć śruby radełkowane z boku radiatora i przesuń dyszę do góry. Dokręć śruby radełkowane ręcznie, nie używaj żadnych narzędzi.

Jeśli w drukarce zamontowany jest adapter dyszy, sprawdź ponownie jego montaż, aby upewnić się, że dysza nie została obniżona podczas montażu adaptera.

Kontrola czujnika tensometrycznego (MK4, MK3.9, XL)

Jeśli filament jest załadowany podczas poziomowania stołu na początku wydruku, sprawdź, czy ekstruder nie naciąga filamentu, poluzowując nieco szpulę filamentu. Jeśli filament jest podawany przez rurkę PTFE, upewnij się, że rurka nie jest za krótka.

Po przeprowadzeniu poprzednich kontroli przejdź w menu drukarki do pozycji Sterowanie -> Kalibracje i testy -> 4. Test tensometru i wykonaj test czujnika tensometrycznego zgodnie z instrukcjami wyświetlanymi na ekranie.

Kontrole mechaniki (XL)

Core XY

Jeśli pierwsza warstwa na Original Prusa XL jest z jednej strony wyżej niż inne, sprawdź montaż układu Core XY pod kątem poluzowanych śrub mocujących mechanizm do czterech profili. Użyj także wskaźnika momentu obrotowego, aby upewnić się, że śruby są prawidłowo dokręcone.

|  |

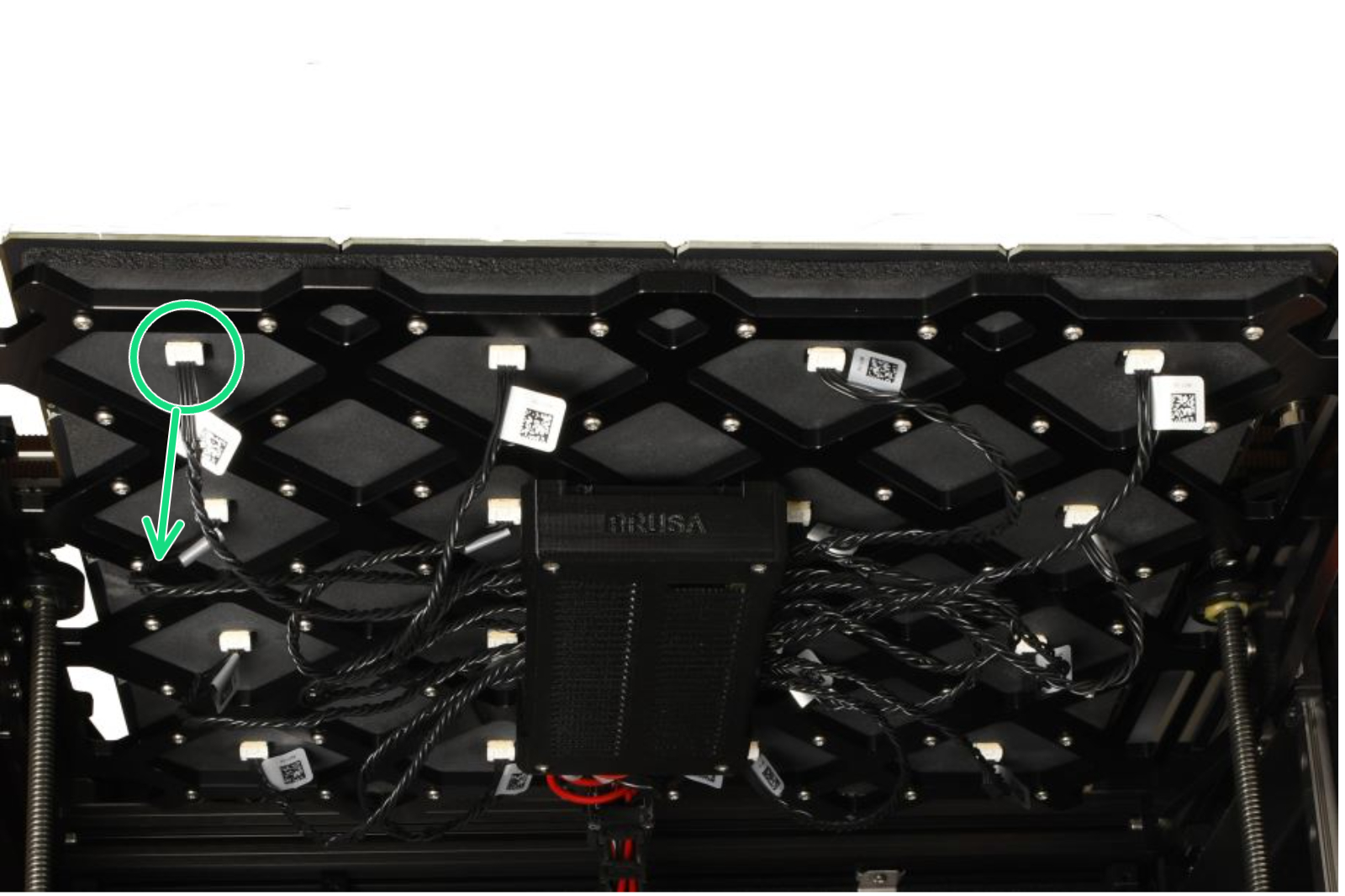

Kafelki stołu grzewczego

Sprawdź, czy żadna śruba pod każdym z kafelków stołu grzewczego nie jest poluzowana.

Obudowy łożysk osi Z

Wydrukuj obudowy łożysk osi Z [z-axis-bearing-housing.stl] i wymień te w swojej drukarce.

Komentarze

Wciąż masz pytania?

Jeśli masz pytanie dotyczące czegoś, czego nie opisaliśmy, to sprawdź dodatkowe zasoby.

A jeśli to nie działa, możesz wysłać zgłoszenie na [email protected] lub klikając poniższy przycisk.